医用缝合针钻孔为何需高速主轴?

在医用缝合针的生产过程中,钻孔(如针眼加工)是极为关键的工序,而高速主轴的应用主要由以下技术和工艺需求驱动:

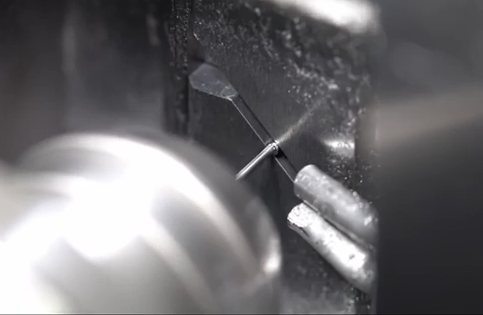

1. 高精度与微细加工需求 针眼尺寸极小:缝合针的针眼直径通常在几十微米到几百微米之间,需极高加工精度。

高速主轴(如每分钟数万转甚至更高)能减少切削力,避免针体变形,同时提高钻孔的定位精度和重复性。

减少毛刺:高速旋转可降低切削过程中的材料撕裂风险,确保针眼边缘光滑,避免损伤缝合线或组织。

2. 材料特性要求 不锈钢或合金的难加工性:医用缝合针多采用304/316不锈钢或镍钛合金,硬度高、韧性大。

高速主轴通过高转速(配合小进给量)实现“以快克硬”,减少刀具磨损,延长工具寿命。

避免热损伤:高速切削可快速分离切屑,减少热量累积,防止针尖局部退火或材料性质变化。

3. 工艺效率与稳定性 批量生产需求:高速主轴显著提升钻孔效率,适合大规模生产。

例如,加工一个针眼可能仅需几秒钟。

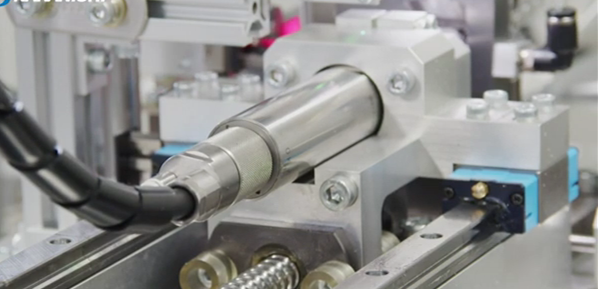

动态平衡性:高速主轴的精密设计(如空气轴承或电主轴)能抑制振动,确保钻孔一致性,降低废品率。

4. 配套技术协同 微小刀具适配:

钻微孔需使用超细钻头(如直径0.1mm以下),高速主轴可匹配此类刀具的最佳切削线速度(线速度=π×直径×转速),避免断刀。

自动化集成:高速主轴易于与CNC系统结合,实现多轴联动,完成复杂针型(如弧形针)的钻孔加工。

5. 行业标准与医疗合规性 表面光洁度要求:医疗标准(如ISO 7864)要求针眼无毛刺、无残留。

高速加工能直接满足Ra<0.2μm的表面粗糙度需求,减少后续抛光工序。

补充:低速钻取的局限性 若采用低速钻孔,易导致以下问题: 切削力过大引发针体弯曲。

切屑堆积堵塞针眼,需频繁退刀清理。 刀具磨损快,增加换刀时间和成本。

总结:高速主轴通过“高转速、低切削力、高热效率”的特性,

完美契合医用缝合针微孔加工对精度、材料和效率的严苛要求,是现代化医疗器械制造的必然选择。

同类文章排行

- Q355材料钻削0.9mm小径斜孔的精密加工方案

- 加工中心钻0.1mm微孔断刀难题的解决方案

- 铝合金散热片去毛刺方案:msiy电主轴+xebec研磨刷

- 攻克内圆磨削难题?关键在8万转气浮主轴!

- msiy直角浮动主轴,专为铸件内孔去毛刺打磨抛光使用

- 注塑件去毛刺自动化方案 - MSIY-30浮动主轴

- 钢件自动化去毛刺,机械臂加装1.2kw自动换刀浮动主轴

- 为排刀机赋能:25mm气动主轴扩展加工新维度

- 2万转大扭矩电主轴msiy-4020,助力机床升级改造

- peacock大喉深指针测厚仪,适用于测量板材中心厚度

最新资讯文章

您的浏览历史