产品详情分类

新能源汽车电池托盘去毛刺解决方案

msiy-30aqc自动换刀浮动主轴专为新能源电池托盘去毛刺研发, 60000 RPM高转速+1μm旋转精度 — 铝合金电池托盘零划伤,10秒自动换刀 — 去毛刺、打磨、抛光多工序无人化连续作业,350W功率+24小时运行 — 单件工时降至4.2分钟,良品率>99.2%。实证案例:密封面不良率↓96%,产能提升244%(头部电池工厂数据) 免费领取工艺方案+样件测试。

新能源汽车电池托盘自动化去毛刺解决方案

——MSIY-30AQC自动换刀浮动主轴|6万转|1μm精密打磨

电池托盘去毛刺行业痛点

电池托盘材质:铝合金

毛刺危害:密封失效、短路风险、装配干涉、盐雾测试不达标

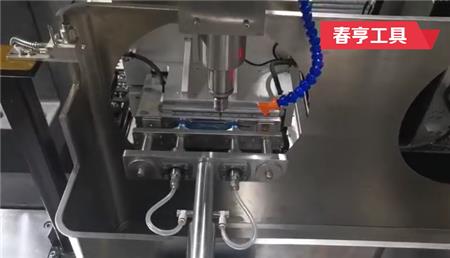

电池托盘去毛刺核心设备

NR3060-AQC自动换刀浮动主轴

| 参数 | 性能优势 | 解决痛点 |

| 转速60,000 RPM | 高效切削铝屑/塑料飞边 | 单件处理时间缩短至3-5分钟 |

| 旋转跳动≤1μm | 零划伤精密表面(Ra≤0.4μm) | 杜绝密封面微裂纹 |

| 自动换刀系统 | 10秒切换锉刀/毛刷/抛光轮 | 去毛刺+打磨+抛光全流程无人化 |

| 350W功率 | 兼容铝合金硬质材质 | 无需更换设备 |

| 气冷却 | 24小时连续加工 | 适应量产节奏 |

电池托盘浮动去毛刺4大技术突破

1、深腔死角全覆盖

径向360°正负5° 轴向5mm双向浮动 自适应托盘异形结构

2. 零损伤表面保障

1μm级跳动精度以及1微米的回位精度

浮动力可调节,铝合金表面无划痕

3. 支持多把刀具

铝合金 金刚石锉刀+陶瓷毛刷

4. 数字化生产管控

IoT接口实时监测:刀具磨损预警|振动超标停机|加工量统计

对接MES系统:良品率>99.2%

电池托盘浮动去毛刺客户实证案例

某头部电池托盘制造商(2025年数据)

| 指标 | 改造前 | NR3060-AQC方案 | 提升率 |

| 单件加工时间 | 15分钟 | 4.2分钟 | ↓72% |

| 密封面不良率 | 8.7% | 0.3% | ↓96% |

| 刀具成本 | ¥23万/月 | ¥6.8万/月 | ↓70% |

| 24小时产能 | 320件 | 1100件 | ↑244% |

msiy-30aqc自动换刀浮动主轴特点

在线留言0755-29695109

| 姓名: |

|

| 手机: | |

| 备注: |

|

| 提 交 |